Väärän suojakaasun tai kaasuvirtauksen käyttö voi vaikuttaa merkittävästi hitsin laatuun, kustannuksiin ja tuottavuuteen. Suojakaasu suojaa sulaa hitsausallasta ulkopuolelta tulevalta saastumiselta, joten on tärkeää valita oikea kaasu työhön.

Parhaan tuloksen saavuttamiseksi on tärkeää tietää, mitkä kaasut ja kaasuseokset sopivat parhaiten tietyille materiaaleille. Sinun tulisi myös olla tietoinen muutamasta vinkistä, jotka voivat auttaa sinua optimoimaan kaasun suorituskyvyn hitsauksessa, mikä voi säästää rahaa.

Useat suojakaasuvaihtoehdot kaasumetallikaarihitsaukseen (GMAW) voivat tehdä työn. Perusmateriaalille, siirtotavalle ja hitsausparametreille parhaiten sopivan kaasun valitseminen voi auttaa sinua saamaan parhaan hyödyn investoinnista.

Perusmateriaalille, siirtotavalle ja hitsausparametreille parhaiten sopivan kaasun valitseminen voi auttaa sinua saamaan sijoituksestasi parhaan hyödyn.

Huono suojakaasun suorituskyky

Oikea kaasun virtaus ja peitto ovat tärkeitä hitsauskaaren syttymisestä lähtien. Tyypillisesti kaasuvirtauksen ongelmat ovat välittömästi havaittavissa. Sinulla voi olla vaikeuksia kaaren muodostamisessa tai ylläpitämisessä tai laadukkaiden hitsausten tekeminen voi olla vaikeaa.

Laatuongelmien lisäksi heikko suojakaasun suorituskyky voi myös nostaa toiminnan kustannuksia. Esimerkiksi liian suuri virtausnopeus tarkoittaa, että tuhlaat kaasua ja käytät enemmän rahaa suojakaasuun kuin tarvitset.

Liian suuret tai liian pienet virtausnopeudet voivat aiheuttaa huokoisuutta, mikä vaatii aikaa vianetsintään ja uudelleenkäsittelyyn. Liian alhaiset virtausnopeudet voivat aiheuttaa hitsausvirheitä, koska hitsausallas ei ole riittävästi suojattu.

Hitsauksen aikana syntyvän roiskeen määrä liittyy myös käytettävään suojakaasuun. Enemmän roiskeita tarkoittaa enemmän aikaa ja rahaa, joka kuluu jälkihitsaukseen.

Kuinka valita suojakaasu

Useat tekijät määräävät oikean suojakaasun GMAW-prosessille, mukaan lukien materiaalin tyyppi, täytemetalli ja hitsin siirtotapa.

Materiaalityyppi.Tämä voi olla suurin huomioitava tekijä sovelluksessa. Esimerkiksi hiiliteräksellä ja alumiinilla on hyvin erilaiset ominaisuudet ja siksi ne vaativat erilaisia suojakaasuja parhaan tuloksen saavuttamiseksi. Suojakaasua valittaessa on otettava huomioon myös materiaalin paksuus.

Täytemetallityyppi.Täytemetalli sopii perusmateriaaliin, joten materiaalin ymmärtäminen antaa hyvän käsityksen myös täytemetallin parhaasta kaasusta. Monet hitsausmenetelmän tekniset tiedot sisältävät yksityiskohtia siitä, mitä kaasuseoksia voidaan käyttää tiettyjen täytemetallien kanssa.

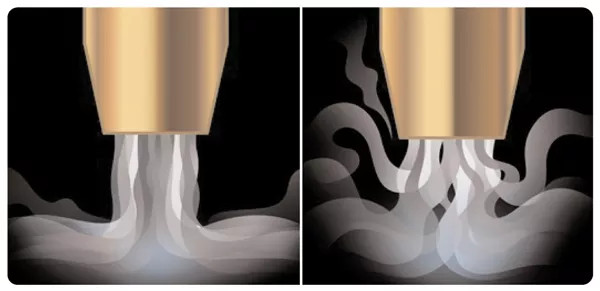

Oikea suojakaasuvirtaus ja peitto ovat tärkeitä hitsauskaaren syttymishetkestä lähtien. Tämä kaavio näyttää tasaisen virtauksen vasemmalla, joka kattaa hitsausaltaan, ja turbulenttia virtausta oikealla.

Hitsauksen siirtotila.Se voi olla oikosulku-, suihkukaari-, pulssikaari- tai pallomainen siirto. Jokainen tila sopii paremmin tiettyjen suojakaasujen kanssa. Älä esimerkiksi koskaan käytä 100-prosenttista argonia suihkesiirtotilassa. Käytä sen sijaan seosta, kuten 90 prosenttia argonia ja 10 prosenttia hiilidioksidia. Kaasuseoksen CO2-taso ei saa koskaan ylittää 25 prosenttia.

Muita huomioitavia tekijöitä ovat kulkunopeus, liitoksen vaatima tunkeutumistyyppi ja osan sovitus. Onko hitsaus pois asennosta? Jos näin on, se vaikuttaa myös siihen, minkä suojakaasun valitset.

Suojakaasuvaihtoehdot GMAW:lle

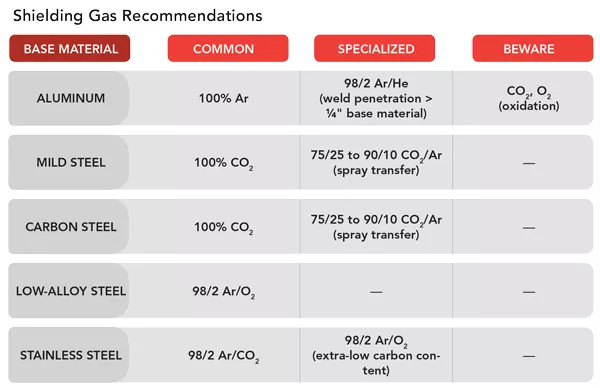

Argon, helium, CO2 ja happi ovat yleisimpiä suojakaasuja, joita käytetään GMAW:ssa. Jokaisella kaasulla on etuja ja haittoja missä tahansa sovelluksessa. Jotkut kaasut sopivat paremmin kuin toiset yleisimmin käytettyihin perusmateriaaleihin, olipa kyseessä alumiini, kevytteräs, hiiliteräs, niukkaseosteinen teräs tai ruostumaton teräs.

CO2 ja happi ovat reaktiivisia kaasuja, mikä tarkoittaa, että ne vaikuttavat siihen, mitä hitsausaltaassa tapahtuu. Näiden kaasujen elektronit reagoivat hitsisulan kanssa tuottaen erilaisia ominaisuuksia. Argon ja helium ovat inerttejä kaasuja, joten ne eivät reagoi perusmateriaalin tai hitsisulan kanssa.

Esimerkiksi puhdas CO2 tunkeutuu hyvin syvään hitsaukseen, mikä on hyödyllistä paksujen materiaalien hitsauksessa. Mutta puhtaassa muodossaan se tuottaa vähemmän vakaan kaaren ja enemmän roiskeita verrattuna muihin kaasuihin sekoitettuna. Jos hitsin laatu ja ulkonäkö ovat tärkeitä, argon/CO2-seos voi tarjota kaaren vakauden, hitsisulan hallinnan ja vähentää roiskeita.

Joten mitkä kaasut sopivat parhaiten eri perusmateriaalien kanssa?

Alumiini.Sinun tulisi käyttää 100-prosenttista argonia alumiinille. Argon/helium-seos toimii hyvin, jos tarvitset syvempää tunkeutumista tai nopeampaa kulkunopeutta. Vältä käyttämästä happisuojakaasua alumiinin kanssa, koska happi kuumenee ja lisää hapetuskerroksen.

Pehmeää terästä.Voit yhdistää tämän materiaalin useisiin suojakaasuvaihtoehtoihin, mukaan lukien 100-prosenttinen CO2 tai CO2/argon-seos. Kun materiaali paksunee, hapen lisääminen argonkaasuun voi auttaa tunkeutumista.

Hiiliterästä.Tämä materiaali sopii hyvin 100-prosenttisen CO2:n tai CO2/argon-seoksen kanssa. Vähäseosteinen teräs. 98 % argon/2 % happikaasuseos sopii hyvin tälle materiaalille.

Väärän suojakaasun tai kaasuvirtauksen käyttö voi vaikuttaa merkittävästi hitsin laatuun, kustannuksiin ja tuottavuuteen GMAW-sovelluksissasi.

Ruostumaton teräs.Argon, johon on sekoitettu 2–5 prosenttia CO2:ta, on normi. Kun tarvitset hitsin erittäin alhaisen hiilipitoisuuden, käytä argonia, jossa on 1–2 prosenttia happea.

Vinkkejä suojakaasun tehokkuuden optimointiin

Oikean suojakaasun valinta on ensimmäinen askel kohti menestystä. Suorituskyvyn optimointi – säästää aikaa ja rahaa – edellyttää, että olet tietoinen joistakin parhaista käytännöistä, jotka voivat auttaa säästämään suojakaasua ja edistämään hitsisulan asianmukaista peittämistä.

Virtausnopeus. Oikea virtausnopeus riippuu monista tekijöistä, kuten kulkunopeudesta ja valssihilseen määrästä perusmateriaalissa. Pyörteinen kaasuvirtaus hitsauksen aikana tarkoittaa tyypillisesti, että virtausnopeus kuutiojaloissa tunnissa (CFH) mitattuna on liian suuri, mikä voi aiheuttaa ongelmia, kuten huokoisuutta. Jos hitsausparametrit muuttuvat, se voi vaikuttaa kaasun virtausnopeuteen.

Esimerkiksi langansyöttönopeuden lisääminen lisää myös joko hitsiprofiilin kokoa tai kulkunopeutta, mikä tarkoittaa, että saatat tarvita suurempaa kaasun virtausnopeutta oikean peiton varmistamiseksi.

Kulutustarvikkeet.GMAW-pistoolin kulutusosat, jotka koostuvat diffuusorista, kosketuskärjestä ja suuttimesta, ovat ratkaisevassa asemassa sen varmistamisessa, että hitsausallas on kunnolla suojattu ilmakehältä. Jos suutin on liian kapea käyttötarkoitukseen tai diffuusori tukkeutuu roiskeista, hitsausaltaaseen saattaa päästä liian vähän suojakaasua. Valitse kulutusosat, jotka estävät roiskeiden kertymistä ja tarjoavat riittävän leveän suuttimen reiän riittävän kaasupeiton varmistamiseksi. Varmista myös, että kosketuskärjen syvennys on oikea.

Kaasun esivirtaus.Suojakaasun pyörittäminen muutaman sekunnin ajan ennen kaaren iskemistä voi auttaa varmistamaan riittävän peiton. Kaasun esivirtauksen käyttäminen voi olla erityisen hyödyllistä hitsattaessa syviä uria tai viisteitä, jotka vaativat pidemmän langan ulostyönnön. Esivirtaus, joka täyttää liitoksen kaasulla ennen käynnistystä, voi mahdollistaa kaasun virtauksen laskemisen, mikä säästää kaasua ja alentaa kustannuksia.

Järjestelmän ylläpito.Kun käytät bulkkikaasujärjestelmää, suorita asianmukainen huolto suorituskyvyn optimoimiseksi. Jokainen järjestelmän liitäntäpiste on mahdollinen kaasuvuodon lähde, joten tarkkaile kaikkia liitäntöjä varmistaaksesi, että ne ovat tiukkoja. Muuten saatat menettää osan suojakaasusta, jonka uskot pääsevän hitsiin.

Kaasun säädin. Varmista, että käytät oikeaa säädintä käyttämäsi kaasuseoksen mukaan. Tarkka sekoitus on tärkeää hitsaussuojauksen kannalta. Väärän säätimen käyttäminen kaasuseokselle tai vääräntyyppisten liittimien käyttö voi myös aiheuttaa turvallisuusongelmia. Tarkista säätimet usein varmistaaksesi, että ne toimivat oikein.

Asepäivitykset.Jos käytät vanhentunutta pistoolia, tutustu päivitettyihin malleihin, jotka tarjoavat etuja, kuten pienempi sisähalkaisija ja eristetty kaasuletku, jonka avulla voit käyttää pienempää kaasun virtausnopeutta. Tämä auttaa estämään turbulenssia hitsausaltaassa ja säästää samalla kaasua.

Postitusaika: 30.12.2022