Mikä on trokoidaalinen jyrsintä

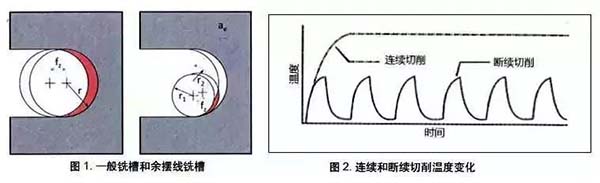

Päätyjyrsimiä käytetään enimmäkseen tasojen, urien ja monimutkaisten pintojen työstämiseen. Toisin kuin sorvaus, näiden osien urien ja monimutkaisten pintojen käsittelyssä polun suunnittelu ja jyrsinnän valinta ovat myös erittäin tärkeitä. Kuten yleinen urajyrsintämenetelmä, samanaikaisen käsittelyn kaarikontaktikulma voi olla enintään 180°, lämmönpoistoolosuhteet ovat huonot ja lämpötila nousee jyrkästi käsittelyn aikana. Jos leikkausrataa kuitenkin muutetaan siten, että jyrsin pyörii toiselta puolelta ja pyörii toiselta puolelta, kosketuskulma ja leikkausmäärä kierrosta kohden pienenevät, leikkausvoima ja leikkauslämpötila pienenevät ja työkalun käyttöikä pitenee. . Siten leikkaamista voidaan jatkaa pitkään, kuten (kuva 1) kutsutaan trokoidiseksi jyrsimiseksi.

Sen etuna on, että se vähentää leikkausvaikeutta ja varmistaa käsittelyn laadun. Kohtuullinen leikkausparametrien valinta voi parantaa tehokkuutta ja alentaa kustannuksia, varsinkin käsiteltäessä vaikeasti koneistettavia materiaaleja, kuten lämmönkestäviä metalliseoksia ja erittäin kovia materiaaleja, sillä voi olla roolinsa merkittävästi, ja sillä on suuri kehityspotentiaali, joka voi olla syy, miksi teollisuus kiinnittää yhä enemmän huomiota trokoidiseen jyrsintämenetelmään ja valitsee sen.

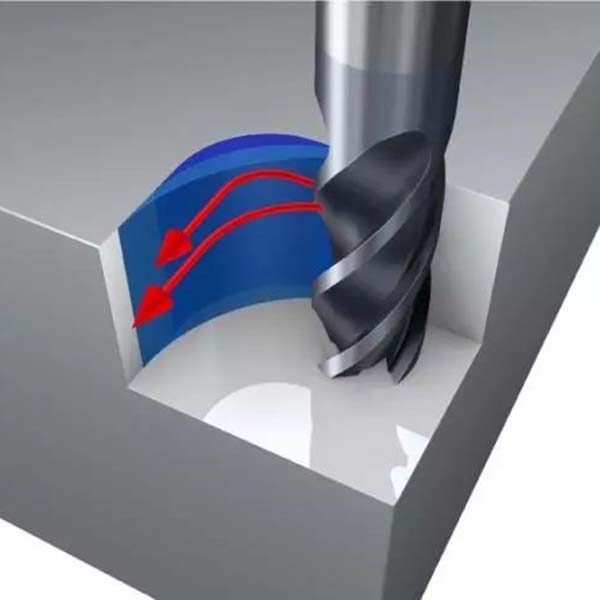

Sykloidia kutsutaan myös trokoidiksi ja laajennetuksi episykloidiksi, eli liikkuvan ympyrän ulkopuolella tai sisällä olevan pisteen liikeradalle, kun liikkuva ympyrä ulottuu tietyn suoran rullan vierimistä varten ilman liukumista. Sitä voidaan kutsua myös pitkäksi (lyhyeksi) sykloidiksi. Trokoidisessa työstössä käytetään päätyjyrsintä, jonka halkaisija on pienempi kuin uran leveys, prosessoimaan puolikaariura pieneksi osaksi kaaria sen kyljessä. Se pystyy käsittelemään erilaisia uria ja pintaonteloita. Tällä tavalla teoriassa päätyjyrsin voi työstää minkä tahansa kokoisia itseään suurempia uria ja profiileja sekä työstää kätevästi useita tuotteita.

Tietokoneen numeerisen ohjaustekniikan kehityksen ja soveltamisen myötä ohjattavaa jyrsintäpolkua, lastuamisparametrien optimointia ja trokoidisen jyrsinnän monipuolista potentiaalia hyödynnetään ja tuodaan yhä enemmän käyttöön. Ja sitä ovat ottaneet huomioon ja arvostaneet osien jalostusteollisuus, kuten ilmailu, kuljetusvälineet sekä työkalujen ja muottien valmistus. Erityisesti ilmailuteollisuudessa yleisesti käytetyillä titaaniseoksella ja nikkelipohjaisilla lämmönkestävillä metalliseososilla on monia vaikeita työstöominaisuuksia, mukaan lukien:

Suuri lämpölujuus ja kovuus vaikeuttavat leikkuutyökalun kantamista tai jopa muotoaan;

Suuri leikkauslujuus tekee terästä helppo vahingoittaa;

Alhainen lämmönjohtavuus vaikeuttaa korkean lämmön siirtymistä leikkausalueelle, jossa lämpötila usein ylittää 1000 ºC, mikä pahentaa työkalun kulumista;

Käsittelyn aikana materiaali usein hitsataan terään, mikä johtaa kasaantunut reuna. Huono koneistetun pinnan laatu;

Nikkelipohjaisten lämmönkestävien metalliseosmateriaalien, joissa on austeniittimatriisi, kovettumisilmiö on vakava;

Nikkelipohjaisten lämmönkestävien metalliseosten mikrorakenteen karbidit aiheuttavat työkalun hankaavaa kulumista;

Titaaniseoksilla on korkea kemiallinen aktiivisuus, ja kemialliset reaktiot voivat myös pahentaa vahinkoja ja niin edelleen.

Nämä vaikeudet voidaan käsitellä jatkuvasti ja sujuvasti trokoidisen jyrsintätekniikan avulla.

Työkalumateriaalien, pinnoitteiden, geometristen muotojen ja rakenteiden jatkuvan optimoinnin ansiosta älykkäiden ohjausjärjestelmien, ohjelmointitekniikoiden ja nopeiden ja tehokkaiden monitoimityöstökoneiden nopean kehityksen ansiosta nopeat (HSC) ja korkean hyötysuhteen (HPC) leikkaus on myös saavuttanut tason. uusia korkeuksia. Suurinopeuksinen koneistus huomioi pääasiassa nopeuden parantamisen. Tehokkaan koneistuksen ei tulisi huomioida vain leikkausnopeuden parantamista, vaan myös apuajan lyhentämistä, rationaalisesti konfiguroida erilaisia leikkausparametreja ja leikkauspolkuja sekä suorittaa yhdistelmäkoneistus prosessien vähentämiseksi, metallin poistonopeuden parantamiseksi aikayksikköä kohti ja Samalla pidennä työkalun käyttöikää ja pienennä kustannuksia, harkitse ympäristönsuojelua.

teknologian mahdollisuus

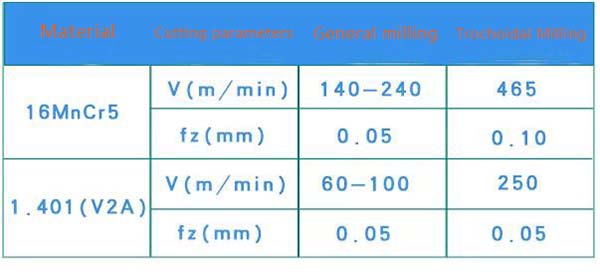

Lentokonemoottoreiden trokoidisen jyrsinnän sovellustietojen mukaan (kuten alla oleva taulukko) titaaniseosta Ti6242 käsiteltäessä voidaan leikkaustyökalujen kustannuksia tilavuusyksikköä kohti pienentää lähes 50 %. Henkilötyötunteja voidaan vähentää 63 %, työkalujen kokonaiskysyntää voidaan vähentää 72 % ja työkalukustannuksia 61 %. X17CrNi16-2:n käsittelyn työtunteja voidaan lyhentää noin 70 %. Näiden hyvien kokemusten ja saavutusten ansiosta edistynyttä trokoidista jyrsintämenetelmää on sovellettu yhä useammilla aloilla, ja se on myös saanut huomiota ja alettu soveltaa joillakin mikrotarkkuuskoneistuksen aloilla.

Postitusaika: 22.2.2023