Monissa tapauksissa MIG-pistoolin kulutusosat voivat olla hitsausprosessin jälkikäteen, koska laitteet, työnkulku, osien suunnittelu ja muut asiat hallitsevat hitsauskäyttäjien, valvojien ja muiden toimintaan osallistuvien huomion. Näillä komponenteilla – erityisesti kosketuskärjeillä – voi kuitenkin olla merkittävä vaikutus hitsaustehoon.

MIG-hitsausprosessissa kosketinkärki on vastuussa hitsausvirran siirtämisestä lankaan, kun se kulkee reiän läpi ja muodostaa kaaren. Optimaalisesti langan tulisi kulkea läpi mahdollisimman pienellä resistanssilla säilyttäen silti sähkökontakti. Kosketuskärjen sijainti suuttimessa, jota kutsutaan kosketuskärjen syvennykseksi, on yhtä tärkeä. Se voi vaikuttaa hitsauksen laatuun, tuottavuuteen ja kustannuksiin. Se voi myös vaikuttaa lisäarvoa tuottamattomiin toimintoihin, kuten osien hiontaan tai räjäyttämiseen, käytettyyn aikaan, joka ei vaikuta toiminnan kokonaissuorituskykyyn tai kannattavuuteen.

Oikea kosketuskärjen syvennys vaihtelee sovelluksen mukaan. Koska vähemmän johtoa tyypillisesti johtaa vakaampaan valokaareen ja parempaan matalajännitteen tunkeutumiseen, paras johdon ulokepituus on yleensä lyhin sallittu sovelluksessa.

Vaikutus hitsin laatuun

Kosketinkärjen syvennys vaikuttaa useisiin tekijöihin, jotka puolestaan voivat vaikuttaa hitsin laatuun. Esimerkiksi uloke tai elektrodin jatke (kosketinkärjen pään ja työpinnan välinen langan pituus) vaihtelee kosketinkärjen syvennyksen mukaan – erityisesti mitä suurempi kosketinkärjen syvennys, sitä pidempi langan ulkonema. Kun lanka kasvaa, jännite kasvaa ja ampeeri laskee. Kun näin tapahtuu, kaari saattaa epävakaa, mikä aiheuttaa liiallista roiskeita, kaaren vajoamista, huonoa lämmönhallintaa ohuissa metalleissa ja hitaampia kulkunopeuksia.

Kosketinkärjen syvennys vaikuttaa myös hitsauskaaren säteilylämpöön. Lämmön kertyminen lisää sähkövastusta etuosan kulutusosissa, mikä vähentää kosketinkärjen kykyä siirtää virtaa johtoon. Tämä huono johtavuus voi aiheuttaa riittämättömän tunkeutumisen, roiskeita ja muita ongelmia, jotka voivat johtaa kelpaamattomaan hitsaukseen tai uudelleenkäsittelyyn.

Myös liiallinen lämpö yleensä lyhentää kosketuskärjen käyttöikää. Tuloksena on korkeammat kulutushyödykkeiden kokonaiskustannukset ja pidemmät seisokit kontaktikärjen vaihdossa. Koska työ on lähes aina suurin hitsauskustannus, tämä seisokki voi lisätä tarpeettomasti tuotantokustannuksia.

Toinen tärkeä tekijä, johon kosketuskärjen syvennys vaikuttaa, on suojakaasupeitto. Kun kosketinkärjen syvennys asettaa suuttimen kauemmaksi kaaresta ja hitsauslätäkköstä, hitsausalue on herkempi ilmavirralle, joka voi häiritä tai syrjäyttää suojakaasua. Huono suojakaasupeitto johtaa huokoisuuteen, roiskeisiin ja riittämättömään tunkeutumiseen.

Kaikista näistä syistä on tärkeää käyttää oikeaa kosketussyvennystä sovellukselle. Joitakin suosituksia seuraa.

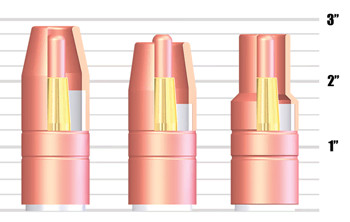

Kuva 1: Oikea kosketuskärjen syvennys vaihtelee sovelluksen mukaan. Noudata aina valmistajan suosituksia oikean kosketuskärjen syvennyksen määrittämiseksi työhön.

Kosketuskärjen syvennysten tyypit

Hajotin, kärki ja suutin ovat kolme pääosaa, jotka sisältävät MIG-pistoolin kulutusosia. Hajotin kiinnittyy suoraan pistoolin kaulaan ja kuljettaa virran kosketuskärkeen ja ohjaa kaasun suuttimeen. Kärki kytkeytyy diffuusoriin ja siirtää virran johtoon, kun se ohjaa sen suuttimen läpi ja hitsauslätäköön. Suutin kiinnittyy diffuusoriin ja pitää suojakaasun keskittyneenä hitsauskaareen ja lätäköön. Jokaisella komponentilla on kriittinen rooli hitsin yleisessä laadussa.

MIG-pistoolin kulutusosien kanssa on saatavana kahden tyyppisiä kosketuskärjen syvennyksiä: kiinteä tai säädettävä. Koska säädettävä kosketinkärjen syvennys voidaan muuttaa eri syvyyksille ja laajennuksille, niillä on se etu, että ne pystyvät täyttämään eri sovellusten ja prosessien syvennysvaatimukset. Ne lisäävät kuitenkin myös inhimillisen virheen mahdollisuutta, koska hitsausoperaattorit säätävät niitä ohjaamalla suuttimen asentoa tai lukitusmekanismin avulla, joka kiinnittää kosketinkärjen tiettyyn syvennykseen.

Muutosten estämiseksi jotkut yritykset pitävät parempana kiinteitä syvennyskärkiä keinona varmistaa hitsin tasaisuus ja saavuttaa tasaiset tulokset hitsauskäyttäjältä toiselle. Kiinteät syvennyskärjet ovat yleisiä automatisoiduissa hitsaussovelluksissa, joissa kärjen johdonmukainen sijainti on kriittinen.

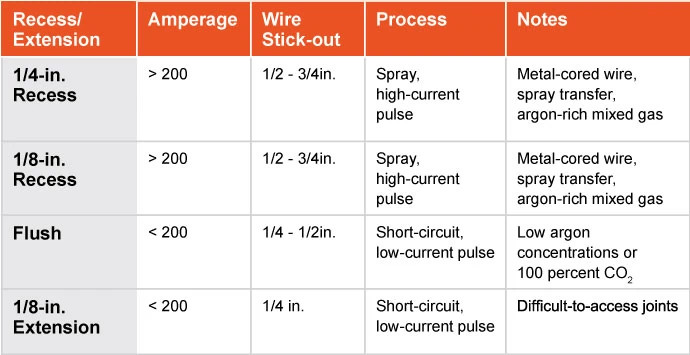

Eri valmistajat valmistavat tarvikkeita erilaisten kosketuskärjen syvennysten syvyyksiin, jotka vaihtelevat tyypillisesti 1⁄4 tuuman syvennyksestä 1⁄8 tuuman jatkeeseen.

Oikean syvennyksen määrittäminen

Oikea kosketuskärjen syvennys vaihtelee sovelluksen mukaan. Hyvä sääntö on otettava huomioon useimmissa olosuhteissa, sillä virran kasvaessa myös syvennyksen tulisi kasvaa. Myös siksi, että vähemmän johdon ulkonemaa johtaa tyypillisesti vakaampaan valokaareen ja parempaan matalajännitteen tunkeutumiseen, paras johdon ulokepituus on yleensä lyhin sallittu sovellukselle. Alla on joitain ohjeita. Katso myös lisähuomautuksia kuvasta 1.

1. Pulssihitsaukseen, ruiskunsiirtoprosesseihin ja muihin yli 200 ampeerin sovelluksiin suositellaan 1/8 tuuman tai 1/4 tuuman syvennystä kosketuskärjelle.

2.Sovelluksissa, joissa virrat ovat korkeammat, kuten paksujen metallien liittämisessä halkaisijaltaan suurella langalla tai metallisydänlangalla ruiskusiirtoprosessilla, upotettu kosketinkärki voi myös auttaa pitämään kontaktikärjen poissa kaaren korkeasta lämmöstä. Pitemmän langan ulokkeen käyttäminen näissä prosesseissa auttaa vähentämään takaisinpalamista (jossa lanka sulaa ja tarttuu kosketuskärkeen) ja roiskeita, mikä auttaa pidentämään kosketinkärjen käyttöikää ja vähentämään kulutuskustannuksia.

3.Käytettäessä oikosulkusiirtoprosessia tai pienvirtapulssihitsausta, suositellaan yleensä tasaista kosketinkärkeä, jossa on noin 1⁄4 tuuman langan ulkonema. Suhteellisen lyhyt kiinnityspituus mahdollistaa oikosulkusiirron ohuisiin hitsausmateriaaleihin ilman läpipalamisen tai vääntymisen riskiä ja vähäisellä roiskeella.

4. Laajennetut kosketuskärjet on yleensä varattu hyvin rajoitettuun määrään oikosulkusovelluksia, joissa on vaikeapääsyiset liitoskokoonpanot, kuten syvät ja kapeat V-uraliitokset putkien hitsauksessa.

Nämä näkökohdat voivat auttaa valinnassa, mutta katso aina valmistajan suosituksia oikean kosketuskärjen syvennyksen määrittämiseksi työhön. Muista, että oikea asento voi vähentää liiallisen roiskeen, huokoisuuden, riittämättömän tunkeutumisen, ohuempien materiaalien läpipalamisen tai vääntymisen mahdollisuutta ja paljon muuta. Lisäksi, kun yritys tunnistaa kosketuskärjen syvennyksen tällaisten ongelmien syyksi, se voi auttaa poistamaan aikaa vievät ja kalliit vianetsinnän tai hitsauksen jälkeiset toiminnot, kuten korjaustyöt.

Lisätiedot: Valitse laatuvinkit

Koska kosketinkärjet ovat tärkeä tekijä laadukkaiden hitsien viimeistelyssä ja seisokkien vähentämisessä, on tärkeää valita korkealaatuinen kosketinkärki. Vaikka nämä tuotteet voivat maksaa hieman enemmän kuin huonompilaatuiset tuotteet, ne tarjoavat pitkän aikavälin lisäarvoa pidentämällä käyttöikää ja vähentämällä vaihdon seisokkeja. Lisäksi laadukkaampia kosketinkärjeitä voidaan valmistaa parannetuista kupariseoksista, ja ne on tyypillisesti koneistettu tiukempiin mekaanisiin toleransseihin, mikä luo paremman lämpö- ja sähköyhteyden lämmön kertymisen ja sähkövastuksen minimoimiseksi. Laadukkaammissa kulutustarvikkeissa on tyypillisesti tasaisempi keskireikä, mikä vähentää kitkaa langan syöttämisessä. Tämä tarkoittaa johdonmukaista langansyöttöä, vähemmän vastusta ja vähemmän mahdollisia laatuongelmia. Laadukkaammat kosketuskärjet voivat myös auttaa minimoimaan palamista ja estämään epäjohdonmukaisesta sähkönjohtavuudesta johtuvan kaaren muodostumisen.

Postitusaika: 01.01.2023