MIG-hitsaus, kuten kaikki muutkin prosessit, vaatii harjoittelua taitojen hiomiseksi. Niille, jotka ovat uudempia, perustiedon rakentaminen voi viedä MIG-hitsauksen uudelle tasolle. Tai jos olet hitsannut jonkin aikaa, ei ole koskaan haittaa saada virkistys. Harkitse näitä usein kysyttyjä kysymyksiä ja niiden vastauksia opastavina hitsausvinkkeinä.

1. Mitä vetorullaa minun tulee käyttää ja miten säädän kireyttä?

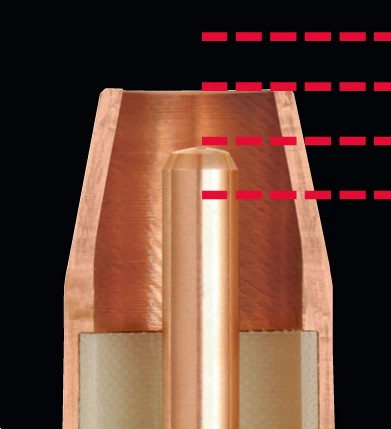

Hitsauslangan koko ja tyyppi määräävät käyttötelan tasaisen ja tasaisen langansyötön aikaansaamiseksi. Yleisiä vaihtoehtoja on kolme: V-uritettu, U-ura ja V-ura.

Yhdistä kaasu- tai itsesuojatut johdot V-uritettuihin käyttöteloihin. Nämä hitsauslangat ovat pehmeitä putkimaisen rakenteensa vuoksi; käyttötelojen hampaat tarttuvat vaijeriin ja työntävät sen syöttölaitteen läpi. Käytä U-urarullia alumiinin hitsauslangan syöttämiseen. Näiden käyttötelojen muoto estää tämän pehmeän langan naarmuuntumisen. V-urarullat ovat paras valinta umpilangalle.

Säädä käyttötelan kireys vapauttamalla ensin käyttötelat. Lisää jännitystä hitaasti samalla, kun syötät lankaa käsineiseen käteesi. Jatka kunnes jännitys on puoli kierrosta langan luisumisen jälkeen. Pidä pistooli prosessin aikana mahdollisimman suorana, jotta kaapeli ei taittuisi, mikä voi johtaa huonoon langansyöttöön.

Joidenkin hitsauslankaan, käyttötelojen ja suojakaasun tärkeimpien parhaiden käytäntöjen noudattaminen voi auttaa varmistamaan hyvät tulokset MIG-hitsausprosessissa.

2. Kuinka saan parhaat tulokset MIG-hitsauslangastani?

MIG-hitsauslangat vaihtelevat ominaisuuksiltaan ja hitsausparametreiltaan. Tarkista aina langan tekniset tiedot tai tiedot selvittääksesi, mitä ampeeria, jännitettä ja langansyöttönopeutta täytemetallin valmistaja suosittelee. Spec-arkit toimitetaan yleensä hitsauslangan mukana, tai voit ladata ne täytemetallin valmistajan verkkosivustolta. Nämä levyt sisältävät myös suojakaasuvaatimukset sekä kosketusetäisyyden (CTWD) ja hitsauslangan jatko- tai kiinnityssuositukset.

Stickout on erityisen tärkeä optimaalisen tuloksen saavuttamiseksi. Liian pitkä sauva saa aikaan kylmemmän hitsin, laskee ampeeria ja vähentää liitoksen tunkeutumista. Lyhyempi uloke tarjoaa yleensä vakaamman valokaaren ja paremman pienjännitteen tunkeutumisen. Nyrkkisääntönä on, että paras kiinnityspituus on sovellukselle sallittu lyhin.

Oikea hitsauslangan varastointi ja käsittely on myös kriittistä hyvien MIG-hitsaustulosten kannalta. Pidä kela kuivassa paikassa, koska kosteus voi vahingoittaa lankaa ja mahdollisesti johtaa vedyn aiheuttamaan halkeilemiseen. Käytä käsineitä käsitellessäsi lankaa suojataksesi sitä kosteudelta tai käsistäsi tulevalta lialta. Jos lanka on langansyöttölaitteessa, mutta ei käytössä, peitä kela tai poista se ja aseta se puhtaaseen muovipussiin.

3. Mitä kosketussyvennystä minun pitäisi käyttää?

Kosketinkärjen syvennys tai kosketinkärjen sijainti MIG-hitsaussuuttimessa riippuu hitsaustavasta, hitsauslangasta, sovelluksesta ja käyttämästäsi suojakaasusta. Yleensä virran kasvaessa kosketinkärjen syvennyksen tulisi myös kasvaa. Tässä on joitain suosituksia.

1/8 tai 1/4 tuuman syvennys toimii hyvin yli 200 ampeerin hitsaukseen ruisku- tai suurvirtapulssihitsauksessa, kun käytetään metallisydänlankaa ja runsaasti argonia sisältäviä suojakaasuja. Voit käyttää näissä skenaarioissa 1/2–3/4 tuuman lankapuikkoa.

Pidä kosketinkärki samassa tasossa suuttimen kanssa, kun hitsaat alle 200 ampeeria oikosulku- tai pienvirtapulssitilassa. 1/4 - 1/2 tuuman johtokiinnitys on suositeltavaa. 1/4 tuuman oikosulkussa mahdollistaa erityisesti ohuempien materiaalien hitsauksen pienemmällä läpipalamis- tai vääntymisriskillä.

Kun hitsaat vaikeapääsyisiä liitoksia alle 200 ampeerin teholla, voit pidentää kosketinkärkeä 1/8 tuumaa suuttimesta ja käyttää 1/4 tuuman uloketta. Tämä kokoonpano mahdollistaa paremman pääsyn vaikeapääsyisiin liitoksiin ja toimii hyvin oikosulku- tai pienvirtapulssitiloissa.

Muista, että asianmukainen syvennys on avainasemassa huokoisuuden, riittämättömän tunkeutumisen ja läpipalamisen mahdollisuuden vähentämisessä ja roiskeiden minimoimisessa.

Ihanteellinen kosketuskärjen syvennysasento vaihtelee sovelluksen mukaan. Yleissääntö: Virran kasvaessa syvennyksen tulisi myös kasvaa.

4. Mikä suojakaasu on paras MIG-hitsauslangalleni?

Valitsemasi suojakaasu riippuu johdosta ja sovelluksesta. CO2 tunkeutuu hyvin paksumpia materiaaleja hitsattaessa, ja sitä voidaan käyttää ohuemmille materiaaleille, koska sillä on taipumus käydä viileämmäksi, mikä vähentää läpipalamisriskiä. Käytä 75 prosentin argon/25 prosentin CO2-kaasuseosta, jotta hitsin läpäisy on vieläkin parempi ja tuottavuus korkeampi. Tämä yhdistelmä tuottaa myös vähemmän roiskeita kuin CO2, joten hitsauksen jälkeistä puhdistusta on vähemmän.

Käytä 100-prosenttista CO2-suojakaasua tai 75-prosenttista CO2/25-prosenttista argonseosta yhdessä hiiliteräksisen kiinteän langan kanssa. Alumiininen hitsauslanka vaatii argonsuojakaasua, kun taas ruostumaton teräslanka toimii parhaiten heliumin, argonin ja CO2:n kolmisekoituksella. Katso aina suosituksia johdon teknisistä tiedoista.

5. Mikä on paras tapa hallita hitsauslätäköäni?

Kaikissa asennoissa on parasta pitää hitsauslanka suunnattuna hitsauslätäkön etureunaa kohti. Jos hitsaat poissa asennosta (pysty, vaakasuora tai yläpuolella), hitsauslätäkkö pienenä on paras hallinta. Käytä myös pienintä langan halkaisijaa, joka silti täyttää hitsiliitoksen riittävästi.

Voit mitata lämmöntuontia ja kulkunopeutta valmistetulla hitsauspallalla ja säätää niitä vastaavasti saadaksesi paremman hallinnan ja parempia tuloksia. Jos esimerkiksi valmistat hitsauspalon, joka on liian korkea ja laiha, se osoittaa, että lämmöntuotto on liian alhainen ja/tai kulkunopeus on liian nopea. Litteä, leveä helmi viittaa liian suureen lämmöntuontiin ja/tai liian hitaisiin ajonopeuksiin. Säädä parametrisi ja tekniikkasi vastaavasti saavuttaaksesi ihanteellisen hitsin, jossa on pieni kruunu, joka vain koskettaa sitä ympäröivää metallia.

Nämä vastaukset usein kysyttyihin kysymyksiin koskevat vain muutamia MIG-hitsauksen parhaista käytännöistä. Noudata aina hitsausmenetelmiä parhaan tuloksen saavuttamiseksi. Myös monilla hitsauslaitteiden ja lankojen valmistajilla on teknisen tuen numerot, joihin voi ottaa yhteyttä kysymyksissä. Ne voivat toimia erinomaisena resurssina sinulle.

Postitusaika: 02.01.2023