Kapearakohitsausprosessi kuuluu paksujen työkappaleiden syvä- ja kapeaurahitsausprosessiin. Yleensä uran syvyys-leveyssuhde voi olla 10-15. Kun käytetään upotettua kaarihitsausprosessia, syntyy kuonanpoistoon ja kunkin hitsin kuonakuoren poistamiseen liittyvä ongelma. Yleisissä upokaarihitsausprosesseissa kuonakuoren toivotaan putoavan automaattisesti. Jos kuonankuori ei voi pudota automaattisesti, on erittäin vaikeaa poistaa kuonankuori manuaalisesti syvälle ja kapealle uralle leveällä vain 20-30 mm. Tästä syystä upotettujen kaarihitsausprosessimenetelmien käytännöstä ihmiset ovat tutkineet kapeaa aukkoa upotettua kaarihitsausprosessimenetelmää, jossa kuonankuori voi pudota automaattisesti - ”kalasaajan” hitsaus kapea rako upotettu kaarihitsausprosessi.

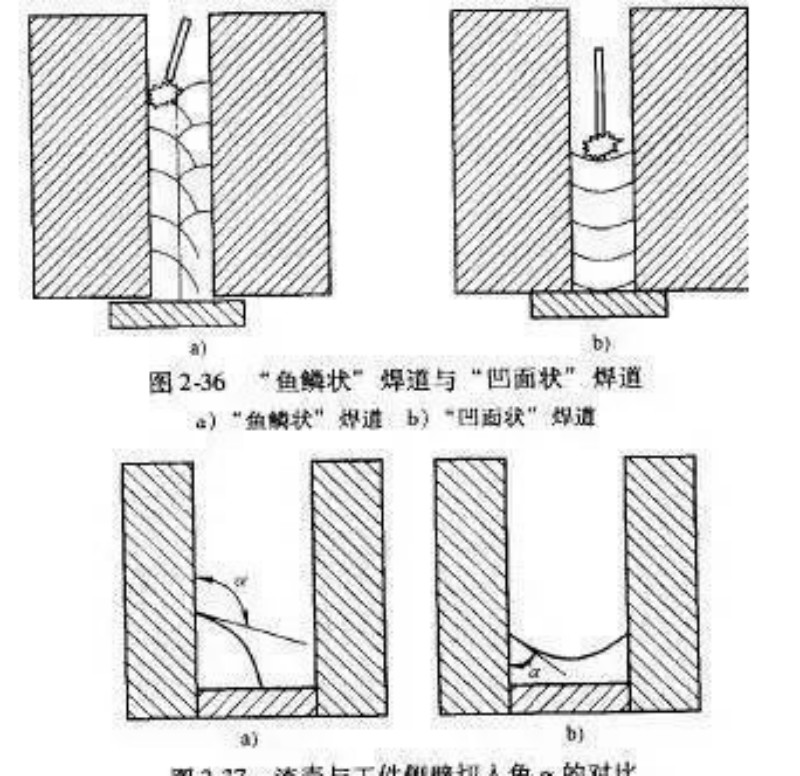

Ero tämän ”kalasaajan” hitsauksen ja ”koveran” hitsauksen (kuva 2-36) välillä on, että kuonankuoressa on erilaiset pintajännitykset johtuen erilaisista leikkauskulmista kuonankuoren ja työkappaleen sivuseinämän välillä (kuva 2 -37). ”Kalakalvon” hitsauksen pintajännitys voi saada kuonankuoren putoamaan automaattisesti; Vaikka ”koveran” hitsauksen pintajännitys saa kuonankuoren kiinni tiukasti työkappaleen sivuseinämään. Yllä olevien syiden perusteella kapea rako upotettu kaarihitsausprosessi ei saa käyttää ”koveraa” hitsausta, vaan sen on käytettävä ”kalasaaka” hitsausta.

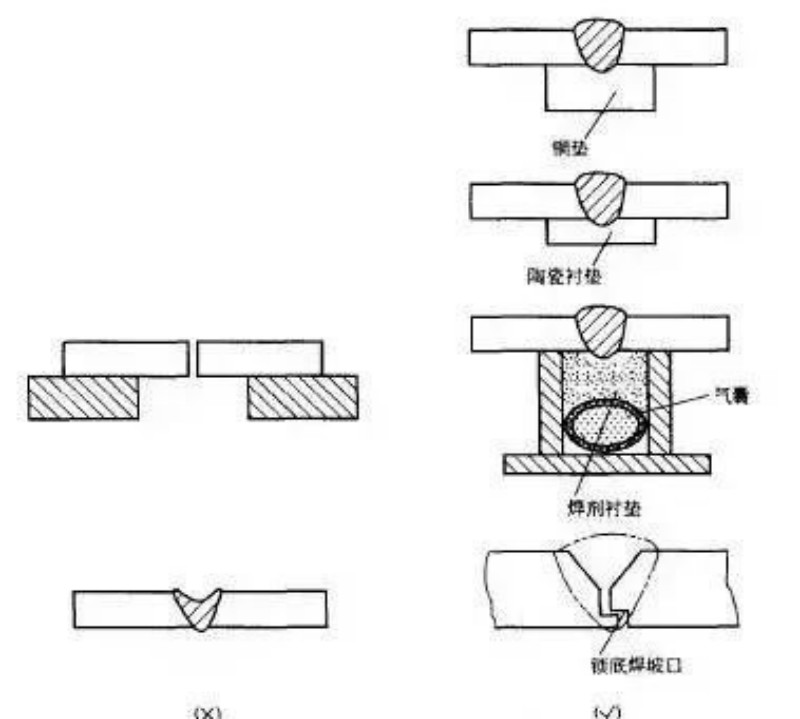

Upokaarihitsaus voi tunkeutua alle 20 mm paksuisiin työkappaleisiin yhdellä kertaa. Suuren sulan uima -altaan takia muodostumisen tarkoituksen saavuttamiseksi yhdellä kertaa on käytettävä pakotettua muotoilua, jotta sulan uima -allas jäähdyttää ja jähmettyä vuoraukseen, muuten työkappale poltetaan helposti läpi. Ripustushitsauksen aikana tunkeutumissyvyys ei yleensä saa ylittää 2/3 levyn paksuudesta. Seuraavia prosessimenetelmiä voidaan käyttää yksipuolisessa hitsauksessa ja kaksipuolisessa muotoilussa (Kuva 2-35):

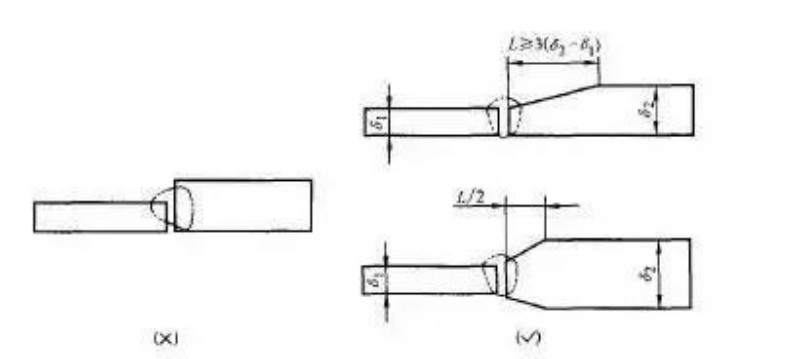

1) Hitsaus kuparin tyynyllä. 2) Hitsaus väliaikaisella keraamisella tyynyllä. 3) hitsaus flux -tyynyllä. 4) Hitsaus pysyvällä tyynyllä tai lukon pohjahitsauksella. Eri paksuisten teräslevyjen kuormitusliitokselle, jossa kahden levyn paksuuspoikkeama ylittää standardissa määritetyn alueen, uran koko valitaan paksun levyn paksuuden tai paksun levyn mukaan ohennetaan yhdellä tai molemmilla puolilla samalla paksuudella kuin ohut levy. Tämä voi välttää stressipitoisuuden, joka johtuu poikkileikkauksen äkillisistä muutoksista takaosan hitsausliitossa.

1) Erilaisten levypaksuuksien sallittu paksuusero on esitetty taulukossa 2-1.

2) ohenemisen pituus. Kun ohene toisella puolella, pituus on 1/2 siitä oheneessaan toisella puolella, kuten kuvassa ohenemisen pituus l} 3 (s2 一 s}); Kun ohene molemmilla puolilla, oheneminen on 2-34.

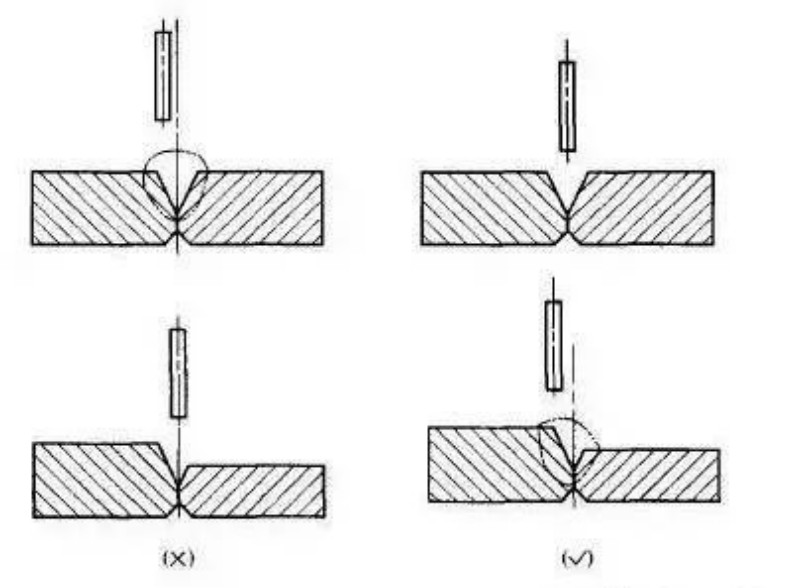

Hitsattaessa samanpaksuisia levyjä päittäisliitoksia hitsauslangan tulee olla hitsin keskilinjalla. Jos hitsauslanka ei ole keskittynyt, se voi aiheuttaa vikoja, kuten epätäydellistä tunkeutumista ja hitsausvaihtoa. Kun hitsaus epätasa -arvoisten paksuuslevyjen puskuliitokset, hitsauslangan tulee olla puolueellinen kohti paksua levyä siten, että sen sulamisnopeus on sama kuin ohuen levyn, niin että hitsaus muodostuu kunnolla. Kuvio 2-31 näyttää hitsauslangan siirtymisen takapuolen liitoksille.

Hitsauslangan kaltevuuden suunta ja koko ovat erilaiset, ja kaaren puhallusvoima ja kaaren lämpövaikutus myös sulaan uima -altaalle ovat erilaisia, mikä tuottaa erilaisia vaikutuksia hitsausmuodostumiseen. Hitsauskäytännössä hitsausleveyttä, sulaa etsintä- ja hitsauskerroin voidaan säätää muuttamalla hitsauslangan kaltevuuden suunta ja koko. On kuitenkin vältettävä sitä, että hitsauslangan kaltevuus on liian suuri, muuten se aiheuttaa huonon hitsin muodostumisen. Hitsauslangan kaltevuuden suunnan ja koon vaikutus hitsin muodostukseen on esitetty kuvassa 2-30.

XINFA -hitsauslaitteilla on korkealaatuiset ja alhaiset hinnat. Lisätietoja on osoitteessa:Hitsaus- ja leikkausvalmistajat – Kiinan hitsaus- ja leikkaustehdas ja toimittajat (xinfatools.com)

Hitsauslangan pidennyspituuden lisääminen vakiohitsausvirran olosuhteissa voi lisätä hitsauslangan laskeutumisnopeutta 25–50%, mutta kun kaarijännite on alhainen, hitsauksen tunkeutumissyvyys ja leveys vähenevät. Hitsauslangan kanssa hitsatun hitsauslannan muoto on täysin erilainen kuin hitsausjohdolla hitsatun hitsausjohto, jonka pidennyspituus on normaali. Siksi, kun vaaditaan suurempaa tunkeutumissyvyyttä, ei ole suositeltavaa lisätä hitsauslangan pidennyspituutta. Kun hitsauslangan pidennyspituutta nostetaan hitsauslangaa laskeutumisnopeuden lisäämiseksi, kaaren jännitettä tulisi lisätä samanaikaisesti sopivan kaaren pituuden ylläpitämiseksi.

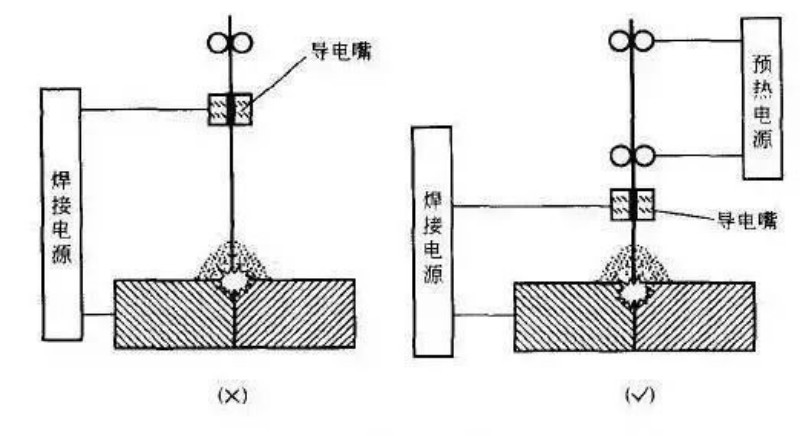

Upotettu kaarihitsaus hitsauslangan esilämmitysfunktiolla voi lisätä hitsauslangan sulamisnopeutta ja hitsauslangan laskeutumisen määrää lisäämättä perusmateriaalin lämpötuloa, saavuttaen siten hitsaustehokkuuden parantamisen tarkoituksen. Hitsauslangan pidennyspituus ja hitsauslangan esilämmitys on esitetty kuvassa 2-29.

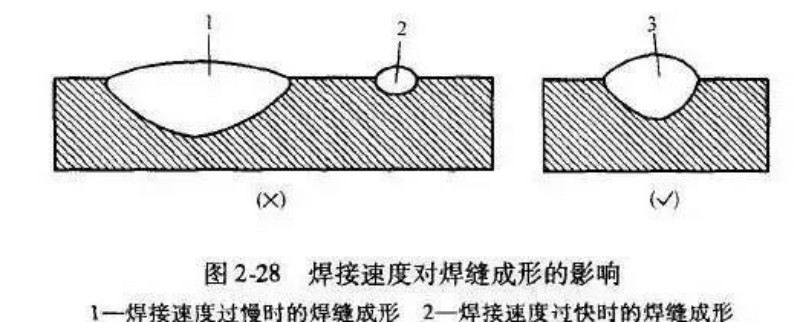

Tietyissä kaaren tehoolosuhteissa hitsausnopeuden muutokset muuttavat hitsauksen lämmön syöttöä, mikä muuttaa hitsaussyvyyttä ja leveyttä. Kun hitsausnopeus on nopea, hitsauksen riittämättömän kaarilämmityksen vuoksi, hitsaussyvyys ja leveys vähenevät merkittävästi, fuusiosuhde vähenee, ja vakavissa tapauksissa aiheutuu vikoja, kuten alittainen, puutteellinen tunkeutuminen ja huokoisuus. Siksi hitsausnopeutta kasvattaessa kaaritehoa on nostettava hitsaussyvyyden ja leveyden vakiona pitämiseksi. Kuvio 2-28 näyttää hitsausnopeuden vaikutuksen hitsausmuodostumiseen.

Upotettujen kaarihitsauksen aikana kaarijännite määritetään hitsausvirran koon mukaan, toisin sanoen tietyssä hitsausvirrassa kaaren pituus tulisi pitää vakiona varmistaakseen, että kaari ”palovammat” vakaasti ja hitsaus muodostuu kohtuudella . Seuraavia tilanteita tulee kuitenkin käsitellä eri tavalla:

1) Kun monikerroksisen hitsauksen pintahitsaus on huonosti koottu tai pakarahitsin juurien rako on liian suuri, kaaren jännite ei saa olla liian pieni. 2) Syviä urahitsia ei pidä hitsata suuremmalla kaarijänniteellä. Eri kaarijännitteitä vastaavien erityisten osien hitsausmuodostus on esitetty kuvassa 2-27.

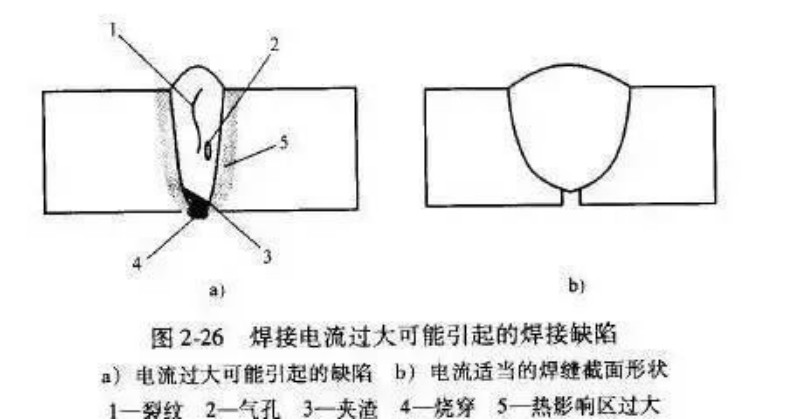

Tietyissä olosuhteissa hitsausvirran muuttaminen voi muuttaa hitsauslangan sulamisnopeutta ja hitsin tunkeutumissyvyyttä. Hitsausvirran liiallinen lisääminen johtaa kuitenkin väistämättä liialliseen hitsauskorkeuteen ja liialliseen hitsausterveyteen syvyyteen, mikä johtaa hitsauksen muodostumisen heikkenemiseen. Samanaikaisesti tämä liiallinen hitsausmuodostus pahentaa hitsauksen kutistumista aiheuttaen siten vikoja, kuten hitsaushalkeamia, huokoset, kuonan sulkeumia, samoin kuin liiallisia lämpöä koskevia vyöhykkeitä ja liiallista hitsauksen muodonmuutosta. Siksi hitsausvirran kasvattaessa kaarijännitettä on lisättävä vastaavasti sopivan hitsausmuodon varmistamiseksi. Hitsausvirheet, jotka voivat johtua liiallisesta hitsausvirrasta, on esitetty kuvassa 2-26.

Postitusaika: 29.9.2024