Erittäin tärkeä tieto terälaatikosta on leikkausparametri, jota kutsutaan myös kolmeksi leikkauselementiksi, jotka koostuvatVc=***m/min,fn=***mm/r,ap=**mm laatikossa. Nämä tiedot ovat laboratorion hankkimia teoreettisia tietoja, jotka voivat antaa meille viitearvon. Varsinainen ohjelmointi ja käsittely vaatii kuitenkin yleensä nopeuttaS=**, syötef=** ja leikkausmäärä, joten kuinka muuntaa laatikon tiedot tarvitsemamme dataksi?

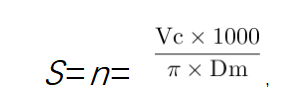

Karan nopeus

joka on karan nopeus, joka meidän on yleensä otettava huomioon ohjelmoinnissa, mikä viittaa istukan ja työkappaleen pyörimisnopeuteen minuutissa (rpm).Dmon työkappaleen halkaisija leikkauksen jälkeen, jaVcviittaa laatikon leikkausnopeusalueeseen. Tällä kaavalla ja valmistajan ohjeviivanopeudella voimme laskea teoreettisen nopeuden.

Mitä suurempi työstökoneen nopeus, sitä suurempi leikkaustehokkuus ja tehokkuus on voitto. Siksi on tarpeen ottaa täysin huomioon työolosuhteet ja linjan nopeus sekä nostaa nopeutta niin paljon kuin mahdollista katkaisua varten.

Lisäksi nopeuden valinta tulee määrittää eri materiaalien leikkaustyökalujen mukaan. Esimerkiksi teräsosien työstössä pikateräksellä karheus on parempi alhaisella nopeudella, kun taas karheus on parempi kovametallityökaluilla korkealla nopeudella. Lisäksi ohuita akseleita tai ohutseinäisiä osia käsiteltäessä on kiinnitettävä huomiota nopeuden säätämiseen, jotta vältetään osan resonanssialue, jotta värinäviivat eivät vaikuta pinnan epätasaisuuteen.

Leikkausnopeus Vc

Vcon leikkausnopeus, joka määritellään halkaisijan, π:n ja karan nopeuden tulona ja viittaa pintanopeuteen, jolla työkalu liikkuu työkappaletta pitkin. Siksi kaavasta voidaan nähdä, että kun työkappaleen halkaisija on erilainen, on myös leikkausnopeus erilainen. Mitä suurempi halkaisija, sitä suurempi leikkausnopeus.

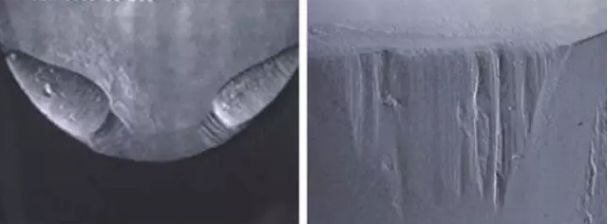

Yleisesti ottaen leikkausnopeutta voidaan nostaa sopivasti ilman työkalun kulumista, mikä voi parantaa tuotannon tehokkuutta ja parantaa työkappaleen pinnan laatua.

Mutta leikkausnopeus on tärkein yksittäinen työkalun kulumiseen vaikuttava tekijä. Jos leikkausnopeus on liian korkea, se johtaa osien huonoon pintalaatuun kylkien kulumisen, nopeutetun kraatterin kulumisen, alhaisen tuotantotehokkuuden ja niin edelleen vuoksi.

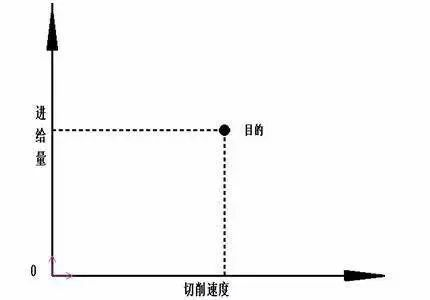

Siksi, kun otetaan huomioon, että leikkausnopeus on tärkein yksittäinen työkappaleen pintaan vaikuttava tekijä, optimaalisen leikkausnopeuden määrittämistä voidaan yleensä kuvata seuraavalla kuvalla.

Syöttönopeusfn

fnon syöttönopeus, joka viittaa työkalun siirtymään kierrosta kohti suhteessa pyörivään työkappaleeseen. Syöttö vaikuttaa rautaviilan muotoon, mikä johtaa lastun rikkoutumiseen, takertumiseen jne.

Mitä tulee työkalun käyttöikään, jos syöttönopeus on liian pieni, kyljen kulumisen työkalun käyttöikä lyhenee huomattavasti. Syöttönopeus on liian suuri, leikkauslämpötila nousee ja myös kyljen kuluminen lisääntyy, mutta vaikutus työkalun käyttöikään on pienempi kuin leikkausnopeuden.

Leikkaussyvyysap

apon leikkaussyvyys, jota usein sanomme, leikkausmäärä, joka viittaa käsittelemättömän pinnan ja käsitellyn pinnan eroon.

Jos leikkaussyvyys on liian pieni, se aiheuttaa naarmuja, leikkaa työkappaleen pintakarkaistun kerroksen ja lyhentää työkalun käyttöikää. Kun työkappaleen pinnalla on kovettunut kerros (eli pinnassa on musta iho), leikkaussyvyys on valittava mahdollisimman suureksi koneen koneen tehon sallitulla alueella, jotta vältytään työkalu leikkaa vain työkappaleen pintakarkaistun kerroksen, mikä johtaa epänormaaliin kulumiseen tai jopa työkalun kärjen vaurioitumiseen.

Lisäksi teräkotelossa oleva YBG205 viittaa työkalun laatuun. Kunkin yrityksen työkalulaatuja vastaavat työkappalemateriaalit ovat erilaisia. Siksi, jos haluat määrittää työkappaleen materiaalillesi sopivan työkalulaadun, sinun on tutustuttava vastaavan yrityksen malliesitteeseen, enkä esittele sitä tässä yksityiskohtaisesti.

Postitusaika: 08.03.2023